最終検査は、人間の五感検査——聴く、観る、キーボードの打鍵感などのチェックだ。例えば音響が重要になるパソコンでは、音響ボックスを使ってスピーカーの音圧や周波数特性を計測する。もちろん、パスしなければ出荷できない。

検査が終了すると、ソフトのインストールだ。パソコンのROMには、すでに顧客を判別するコードが入っており、そのデータにもとづいてOSやプレインストールするソフトを判別。サーバーからのダウンロード、インストールを自動で行う。

インストールが終わると、梱包だ。梱包の最初の工程で、今までやっていた作業がすべて終わっているかを、サーバーにアクセスして30秒程度でチェック。完了が確認されて、初めて出荷ラベルと機体銘板が出てくる。多種多様な製品を扱う関係上、ラベルを貼る場所もまちまち。そこで、ラベルを間違えないように貼るため、プロジェクタで上から位置をきょう体に投影して、正しい位置に貼れるよう工夫している。以前は、テンプレートを使っていたが、あまりにも種類が多すぎるので、このスタイルにしたという。

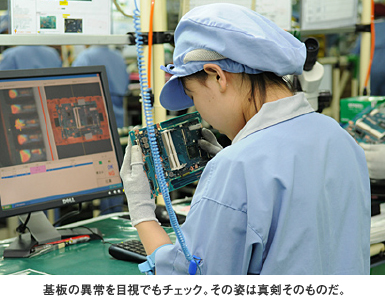

さまざまなチェック、検査と同時に抜き取り検査も行っている。製造ロットごとに組み立て後の1台を抜き取り、一度全部バラして、正しくつくられているかを確認し、ロット単位での組み立て状態が良好であること確認するものだ。もし、何らかの問題があれば、組み立て工程にすぐフィードバック。どこの工程の誰がその作業をしたかが全部わかっているので、すぐに問題を発見し、ラインの品質を上げていくことができる。