これまで30年以上にわたり、ひたむきに品質を磨きぬいてきたdynabook。

それは、徹底したものづくりへのこだわりの証でもあります。

なぜ、つぎつぎと先進で高品質なPCを生み出すことができるのか。

その答えは、dynabookの生産拠点でもある、杭州工場にありました。

そこは、ただつくりつづけるだけではなく、

設計と製造がひとつになって製品を育てていく場所でもあるのです。

では、実際にどのようにdynabookがつくられているのか、

製造の現場を見てみましょう。

もっと使いやすく、もっと長く使えるPCをつくるには

どうすればいいか。新しいアイデアや先端の技術を使って、

これまでにないPCを生み出していきます。

10年後も使い続けられることを目指し、

落下や加圧など、いくつもの厳しい試験を実施。

ここをクリアしたPCだけが、実際に製造されていくのです。

また、この生産拠点の最大の特長は、設計と製造が

ひとつになっていること。同じ建物の中で、

いつもコミュニケーションを密にとっているため、

製造現場の課題も、開発メンバーが一緒になって

短時間で改善することができます。

設計と製造が連携して課題解決することが、

製品の品質を高めることにつながるのです。

dynabook1台に使われている部品は1,000点以上。

高品質なPCをつくるためには、

そのすべてが高品質でなければいけません。

そのために、ひとつひとつの部品のクオリティを

検査することからはじまります。

約250社の部品メーカーから届くさまざまな部品ひとつひとつに、

見落としがないよう、熟練の目が光ります。

また、すべての部品は個別番号でデータ管理。

そうすることで、これ以降の製造工程においても、

いつ、どこで、誰がつくったのかまでデータ化され、

不具合などが発生した際も瞬時に追跡することができるのです。

部品の品質を上げるため、

日々、部品メーカーと改善をしています。

多くのメーカーが車で2~3時間あれば行ける範囲に集まってるので、

何かあったらすぐに作業現場まで行って、

改善対応をやってみることができるんです。

検査が終わった部品はここで管理され、

製造ラインからオーダーがあったものを、

効率よくピッキングして届けます。

必要なものだけを、最短でピッキングして

送り出さなければならない。

そのために、たったひとつのミスも起こさない正確さと

スピードが求められるのです。

ピッキングにかかせないパレットの形状や、

必要な部品の優先順位付けなど、

他部署と連携してもっとも効率のよい方法を

日々改善しつづけています。

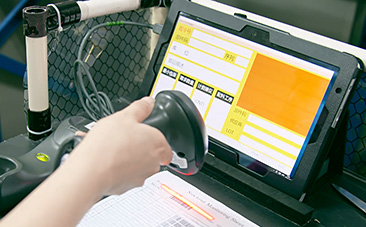

以前は従来のハンディタイプのバーコードリーダーで

管理していましたが、型番だけでは間違える可能性もゼロではありません。

少しでも効率よく、ミスをなくすためタブレットを用いています。

写真でどんな部品かが一目瞭然なので、

今日はじめて担当した人でも、間違えることはありません。

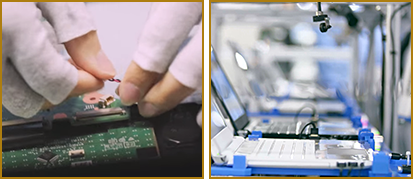

いよいよ、製造ラインに移ります。

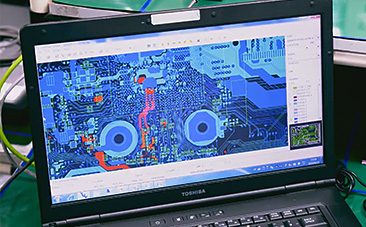

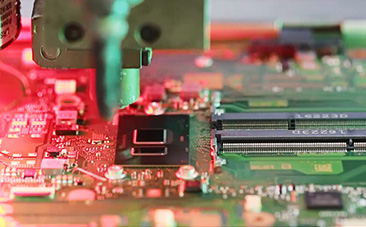

まずは、PCの心臓部分でもあるプリント基板。

ここでのポイントは、短時間で、正確に、

複雑なはんだ付けを行うこと。

ひとつひとつ必要な箇所にはんだを乗せていき、

段階的に熱を加えることではんだを溶かして部品を

固定していきます。この温度の設定が難しく、オペレーターによる

目に見えないノウハウが仕上がりに影響するのです。

また、低Ag鉛フリー窒素レスリフローのはんだを

使用することで、環境にも配慮しています。

いくら精度の高い機械でも、まれに不具合が起こることもあります。

過去の不具合などをすべてビッグデータとして蓄積して、

些細なズレやミスなどをアラートしてくれるシステムを構築。

そのうえで、最後は熟練の人の目によって

徹底的にチェックしています。

機械と人、それぞれの技術を連携させることで

dynabookならではの高品質を実現しているのです。

非常に精度の高い機械でも、ごく稀に私たちの基準に達しないものも

あります。たとえば、ほとんどわからないと思いますが、

これはここのはんだが少し少ないですね。私たちは、これでもOKは

出せません。基準に満たないものは、1台たりとも見逃しません。

PC一台一台の組み立てを行っていきます。

ここでは、一ヶ月に最大30万台までつくることができますが、

そのすべてをクオリティ高く仕上げるために

もっとも重要なのは、熟練の手作業です。

そのため、杭州工場では優秀な技術者を育てることに

力を注いでいます。さまざまなプログラムを用意し、

常に目指すべき目標を共有することで、

「全能工」と呼ばれるスペシャリストやラインリーダーを育成し、

高いモチベーションを持った、優秀な技術者を育てています。

また、ひとりひとりを過去の作業履歴に基づき、

オペレータをレベル分けして、データベースで管理。

これにより、オーダーに合わせて、効率よく人員配置して、

ミスをなくすことができるのです。

一生懸命につくるほど、

一台一台に愛着が湧いてきます。

言ってみれば一台一台が自分の子供みたいなもので

名前をつけたいくらいなんです。

組み立てられたPCは、一台一台、人と機械によって、

すべての動作に不具合がないかチェック。

ハード面からソフト面まで、さまざまな角度から

出荷できる品質に達しているか検査していきます。

検査が終わったものの中から、ランダムに抜き取り、

PCをバラバラに分解。

規定通り作られているかをチェックします。

また、箱詰めした後も、再度抜き取り、

外観や同梱物がちゃんと入っているかを確認。

さらに、ユーザー目線でのチェックも怠りません。

動作不良や問題のあるものは、一台たりとも出荷しないように

なんども徹底的にチェックしているのです。

ここをクリアすれば、ついにdynabookの完成です。

お客様に、毎日トラブルなく、ずっと使いつづけていただけるよう、

一台一台、全機能をチェックしています。

もし、小さな傷ひとつあったら、どこか1箇所でも不具合があったら、

それはもうdynabookとして世に出すことはできません。

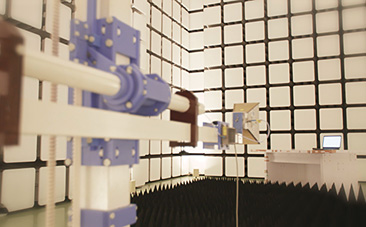

出荷後、万が一不具合が生じた製品は、

必要に応じて、もう一度ここに帰ってきます。

それは、修理するだけではなく、

原因を追究し、改善につなげるためです。

不具合が生じた製品は、ひとつひとつ技術者が念入りにチェック。

少しでも早く解析して、品質を磨いています。

ミッションは、少しでも早く不具合の原因を見つけること。

設計の部署も近くにあるため、問題解決の時間短縮や、

品質改善を効率よく行うことができるのです。

このように、dynabookの品質は

ここで働くひとりひとりの想いと技術で、生まれています。

今日も、この場所で、また誰かが改善をつづけています。

どこにいても、私たちの想いはひとつ。

すべては、お客様に最高のdynabookを届けるために。

品質に、限界はありません。

私たちは、良いパソコンをつくるために、人もつくっています。

ひとりひとりの成長が、製品の品質の成長に欠かせないからです。

これからもここ杭州から、Made in Japanを超える、

Made by dynabookのクオリティを世界へ送り出していきます。

目指しているのは、世界一の品質です。

動画には音声も含まれておりますので、音声とあわせてご覧ください。

※再生ボタンをクリックすると、YouTubeに掲載している動画が再生されます。

※YouTubeは弊社とは別企業のサービスであり、各サービスの利用規約に則りご利用ください。

品質への思い

新しい品質をつくっていくために、いろいろなチャレンジをしています。

たとえば強度。PCのボディを薄く、軽くするだけでなく、

バスタブ構造というテクノロジーを用いて強度を高めます。

ひとりひとりではできないことも、みんなでならできる。

どんなに難しい課題でも、新しいアイデアで解決していきます。

毎日ハードですが、そこがおもしろいところなんです。