スマートファクトリーを目指しピッキング支援ソリューションを導入、

順序生産・順序納入を実現

導入製品・サービス

モバイルエッジコンピューティングデバイス dynaEdge DEシリーズ、

インテリジェントビューア AR100、ピッキング支援システムEQSURV Picking™

お客様情報 豊田合成東日本株式会社 様

-

スマートファクトリー大衡工場を設立し、

お客様要望の順序生産・順序納入を実現2013年設立。東海地方、九州地方に続くトヨタ自動車グループ第3の自動車生産地域となる東北地方の宮城工場に本社を置き、トヨタ自動車の工場に隣接して主に射出成形によりバンパーや内装部品などの大型樹脂成形パーツを生産。

2022年7月には同社国内初となるスマートファクトリー大衡工場が稼働しています。

スマートファクトリーの実現に貢献

ピッキング工程での品違いゼロを達成!

「ピッキング支援ソリューション

導入事例インタビュー」(05:38)

「ピッキング支援ソリューション 活用事例」

(04:32)

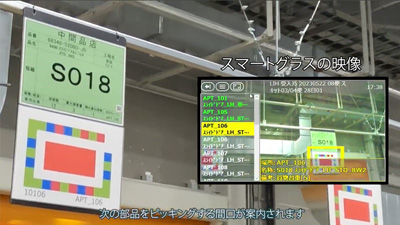

- システム概要

- メガネ型ウェアラブルデバイスAR100でピッキング工程を支援、Windows 10ベースのウェアラブルPC dynaEdge DE200を利用してリアルタイムの在庫管理や一筆書き経路の作成による歩行距離の削減を実現しました。

導入前の課題

順序生産、順序納入を実現する「スマートファクトリー」

導入の背景について、豊田合成東日本株式会社取締役副社長日向博実氏に伺いました。

日向氏「自動車の販売では、エンドユーザーさんが欲しい仕様のものを、受注した順番に組み立ててお届けするということが重要となります。私ども自動車部品メーカーとしては、その実現のため、お客様である自動車メーカーさんの近郊で組み立てに必要な部品を生産し、順序通りにお届けする必要が生じます。弊社国内初のスマートファクトリーとして2022年に稼働を開始した大衡工場ではこの順序生産・順序納入を目指しました。順序納入については以前にも取り組んだ経験がありましたが、順序生産は初めて。その実現にはピッキングの効率化と品違いの防止が必要不可欠でした」

ハンズフリー、トレーサビリティーが必要

生産技術統括部 IoT推進室

そこでDynabookのピッキング支援ソリューションの導入が検討されたと言います。立ち上げ時の技術選定に関わった、豊田合成株式会社 生産技術統括部 IoT推進室 チームリーダー 東條陽介氏に伺いました。

東條氏「ピッキングで扱う部材は大きいものですと120~140cm、また60~70cmのものでも左右の重量差があるものもありますから、やはり片手でなくしっかりと両手で保持し、ピッキング工程での不良発生を抑えたいと考えました。

また、品違いを防止するピッキング支援についてはピッキングセンサーなども検討しましたが、センサーから制御盤までの配線が必要となります。そうした『根を生やしたシステム』と比較して、モバイルコンピューティングデバイス インテリジェントビューアAR100の組み合わせが導入、運用、メンテナンスなどのコスト面でも有利であると判断しました」

導入を決めたポイント

- 大きな部材、重量差のある部材の安定したピッキング

➡ ハンズフリーでの作業が可能 - 「根を生やさないシステム」でのピッキング支援

➡ 大掛かりな環境変更が不要

導入の効果

約80%の歩行距離を削減、4人分の人員を削減

では、実際に導入効果はあったのでしょうか。東條氏に伺いました。

東條氏「自動車部品にはカラーバリエーションなどにより約20種類の仕様違いの部材が存在します。ある程度の大きさを持つ20の間口からピッキングを行うとなると、歩行距離はそれなりに長くなります。そこで『どこから取った部材をどこに入れたか』ということをトレースできるように改造をお願いしました。必要部品や収納位置をリアルタイムで把握できるようにすることで、ピッキング作業者に一筆書きのピッキング経路を提示し、歩行経路を削減することができました。新工場ですので過去実績との正確な比較はできませんが、未導入の状態と比較すると約80%歩行距離が短くなったという試算をしております。また、4人分の人員を削減することができました」

スマートファクトリーという技術を展開していくことが使命

最後に、日向氏に今後の展開について伺いました。

日向氏「大衡工場は、まさに『スマートファクトリー』を具現化した存在です。私はここの責任者を務めてきましたから、スマートファクトリーという技術を広く展開していくことは我々の使命だと考えています。今後は海外の工場でも導入の検討を進めていきたいと考えております。ピッキング支援ソリューションが今後さらなる進化を遂げれば、一気にグローバル展開も見えてくるのではないでしょうか」

導入効果のポイント

- 安定したピッキング環境の実現

➡ 両手でピッキングでき、ピッキング工程での不良発生を防止 - ピッキング工程での品違いの防止

➡ 導入以降、品違いゼロを達成 - ピッキング工程の効率化

➡ 経路の一筆書きにより歩行距離を約80%削減

豊田合成東日本株式会社 様が導入した製品・サービス

製品の導入・購入に関するご相談・お問い合わせ

※上記コメントはお客様の個人のご意見・ご感想であり、当社の見解を示すものではありません。

※製品、サービス、サポート内容は、弊社お問い合わせ窓口(Dynabook株式会社)までお問い合わせください。

製品の仕様・機能は予告なく変更する場合がありますので、ご了承ください。